CENNI STORICI

Lo sviluppo della civiltà è strettamente collegato alla storia della scoperta dei metalli da parte dell’uomo. I primi metalli conosciuti dall’uomo preistorico vennero trovati alla stato nativo, erano molli e duttili, potevano essere sagomati in forme utili ed avevano un basso punto di fusione. Il rame fu probabilmente il primo di questi. Già 13000 anni A.C. si utilizzavano armi ed utensili primitivi di rame; circa 3000 anni A.C. gli Egiziani costruivano canali e tubature in rame e 1000 anni dopo impararono a fonderlo con lo stagno per ottenere il bronzo. Anche l’oro e l’argento erano conosciuti ed usati migliaia di anni fa.

Dovettero comunque trascorrere molti secoli prima che entrassero in scena metalli ad alto punto di fusione come il ferro, e questo avvenne circa 7000 anni prima che fossero disponibili forni capaci di raggiungere temperature prossime al punto di fusione del ferro. Ciò implica che gli oggetti di ferro, durante quest’arco di tempo, venivano costruiti utilizzando la “metallurgia delle polveri”, che fu introdotta dagli Egiziani circa 5000 anni fa. L’ossido di ferro veniva scaldato nell’atmosfera riducente del fuoco di carbone e, successivamente, lo spugnoso ferro metallico risultante veniva martellato nella forma desiderata. Questo sistema fu utilizzato sino a 1600 anni fa, quando con questa metodologia si costruirono statue e steli di ferro pesanti anche più di 6 tonnellate, come ad esempio la stele di Delhi.

Il secolo 19° registra un rapido sviluppo seguito dalla pressoché totale caduta in disuso della “metallurgia delle polveri”. Nel 1800 infatti fu sviluppato un procedimento di pressatura a caldo del platino che consisteva nel pressare la polvere di platino scaldata in un crogiolo di argilla; nel 1882 furono preparati, con una variante di questo procedimento, lingotti pesanti più di 15 chilogrammi.

Nel 1830 si prepararono lingotti di rame pressando e sinterizzando polvere ottenuta dalla riduzione di ossido di rame. Poi però, circa alla metà del secolo 19°, i forni di fusione, i cui prototipi erano stati sviluppati circa 200 anni prima, vennero così tanto perfezionati da indurre l’industria della lavorazione dei metalli a spostarsi verso le tecniche della fonderia e la “metallurgia delle polveri” venne quasi del tutto abbandonata.

Nel 1850 il miglior materiale da utensile era l’acciaio al carbonio, scoperto di recente. Ma anche con lente velocità di taglio la durata dell’utensile era molto breve e l’esecuzione irregolare. Non erano ancora stati sviluppati trattamenti termici attendibili e, per quanto fossero primitivi e svariati, ogni metodo atto a migliorare l’utensile era considerato un segreto dell’utilizzatore.

Nel 1860 Robert Mushet sviluppò la lega che porta il suo nome e che conteneva tungsteno: fu questo il primo tipo di acciaio temprabile e la sua introduzione nell’industria permise di raddoppiare la velocità di taglio nella lavorazione della ghisa.

Nel 1900 il trattamento termico di questo acciaio che conteneva oltre al Tungsteno anche piccole quantità di Cromo e Manganese venne ulteriormente migliorato e l’industria poté utilizzare un acciaio capace di lavorare ad alta velocità: i trucioli erano blu ed anche l’utensile diventava rosso per il calore prodotto.

Nel 1915 furono introdotte le leghe non ferrose fuse Stellite e Tantung, consistenti principalmente di Cobalto, Cromo e Tungsteno. Queste nuove leghe erano dure come il più duro acciaio da utensile trattato, mantenevano la loro durezza al calor rosso ed aumentarono di molto la durata dell’utensile a velocità anche del 50% superiori a quelle che si potevano ottenere con utensili di acciaio per alta velocità. Siamo così arrivati alle soglie dell’era dei “carburi cementati” ed è interessante vedere come sia nato questo “metallo” che ha rivoluzionato l’industria della lavorazione plastica ed ha reso possibile la produzione di massa che conosciamo oggi.

Nel 1879 Thomas Edison inventò la lampada ad incandescenza usando un filamento di carbonio fatto con bambù giapponese. Si ammise allora che il tungsteno avrebbe avuto proprietà migliori come filamento, ma a quei tempi era disponibile solo tungsteno in polvere, prodotto per via chimica. All’inizio del 20° secolo il grande fisico francese H. Moissan costruì il primo forno elettrico ad arco, nel tentativo di fondere il tungsteno, ma gli elettrodi di carbone reagivano con il tungsteno per formare carburo e Moissan considerò fallito l’esperimento ed inutile il prodotto ottenuto. Tuttavia preparò con lo stesso metodo i carburi di tutti i materiali refrattari e ne studiò le proprietà fisiche e chimiche: la sua ricerca fu così esauriente che ancor oggi assai poco è stato aggiunto alla conoscenza di questi materiali.

Il Carbonio possiede il più elevato punto di fusione tra tutti gli elementi ed il Tungsteno il secondo, quindi l’unico forno possibile per fondere il tungsteno è il “forno a carbone”, ma poiché i due elementi reagiscono fra loro per formare carburo, ne risulta che non è possibile fondere tungsteno in un forno. Questa limitazione portò alla rinascita della “metallurgia delle polveri” ed i progressi furono stimolati dalla domanda, da parte dell’industria, di tungsteno duttile.

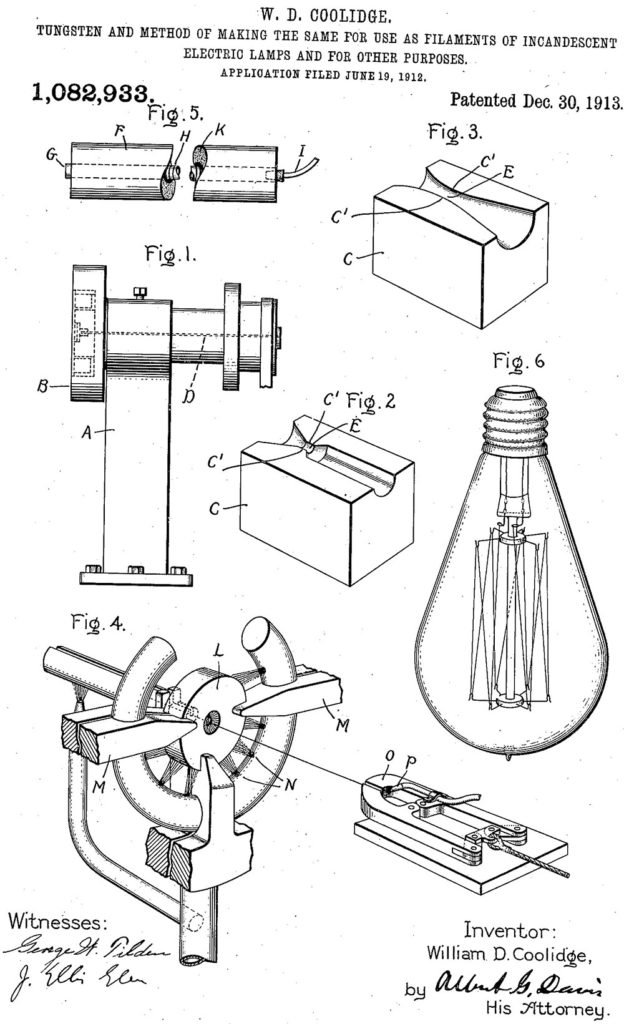

Nel 1909 William D.Coolidge brevettò la sua invenzione per rendere il tungsteno duttile a temperatura ambiente. Il procedimento consisteva nel pressare lingotti di polvere di tungsteno, pre-sinterizzarli in atmosfera di idrogeno, per renderli più duri e quindi sinterizzarli in forno ad idrogeno tra elettrodi di carbone raffreddati con acqua, ad una temperatura prossima al punto di fusione del tungsteno. Successivamente i lingotti venivano rimossi, pressati e martellati ed infine si potevano trafilare al diametro richiesto.

Nel 1909 William D.Coolidge brevettò la sua invenzione per rendere il tungsteno duttile a temperatura ambiente. Il procedimento consisteva nel pressare lingotti di polvere di tungsteno, pre-sinterizzarli in atmosfera di idrogeno, per renderli più duri e quindi sinterizzarli in forno ad idrogeno tra elettrodi di carbone raffreddati con acqua, ad una temperatura prossima al punto di fusione del tungsteno. Successivamente i lingotti venivano rimossi, pressati e martellati ed infine si potevano trafilare al diametro richiesto.

In quel periodo il diamante era l’unico materiale disponibile per la trafilatura del tungsteno. Come parecchie altre nazioni, la Germania dipendeva dall’estero per la totalità del suo fabbisogno di trafile in diamante. Il blocco navale alleato effettuato durante la prima guerra mondiale creò una pericolosa diminuzione delle scorte di diamanti industriali e l’industria tedesca, rifacendosi alla scoperta di Moissan di carburi refrattari estremamente duri, preparò trafile fatte con carburo di tungsteno pressato a caldo e riuscì a non interrompere la produzione di fili di tungsteno. Però, data la sua estrema fragilità, il carburo di tungsteno non si dimostrò il sostituto ideale del diamante e dopo la fine della guerra il Dr. Schroeter della Osram di Berlino, miscelò carburo di tungsteno e cobalto e sinterizzando i compatti pressati produsse il primo carburo cementato di cui abbiamo notizia. Il prodotto così ottenuto venne chiamato:

“HARTMETALL = “metallo duro”

Il procedimento di sinterizzazione brevettato da Schroeter rappresenta nella sua essenza ancor oggi il metodo di produzione del “metallo duro”. La scoperta di Schroeter segnò l’inizio di una nuova industria che successivamente ha conosciuto uno sviluppo permanente in tutti i paesi del mondo Fino al 1950 i progressi di questa industria sono stati relativamente lenti, poi l’evoluzione delle ghise e degli acciai ed una migliore conoscenza dei materiali refrattari hanno favorito la messa a punto di “metalli duri” il cui campo di azione si è largamente sviluppato. Le varie qualità di “metallo duro” successivamente elaborate hanno permesso all’industria di trasformazione dei metalli di raggiungere risultati altrimenti impensabili con l’uso dei materiali tradizionali.